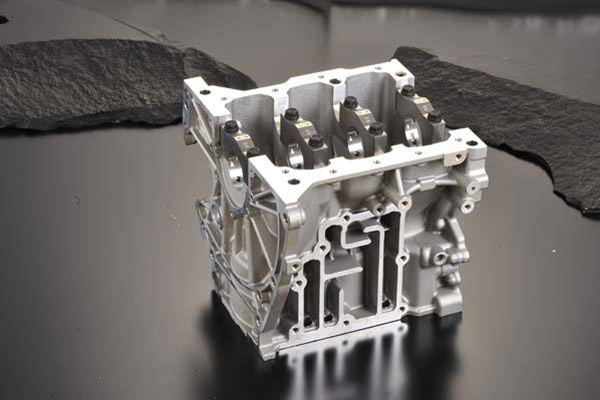

为什么要使用直读光谱仪对铸件中的各种元素进行检测分析,以钛铅两种元素为例,元素的存在对铸件的质量及后期的生产加工都有着直接的影响。

我们先看对后期加工的影响。钛在铸铁中以TiC、TiN 的形式存在,其硬度很高,从而导致刀具磨损加快。钒与钛相比,其影响程度是钛的1/10,铬的影响更小。含钛量越高,加工性越差,刀具磨损越严重,并且在相同钛含量条件下,随着切削速度的增加,刀具磨损越严重,刀具失效的速度越快。其原因是,刀具切削速度增大,刀具的磨损方式由粘滞磨损转变为磨粒磨损,刀具磨损速度加大。国外的灰铸铁要求钛含量控制在0.03~ 0.04%以下。另外,铅和碲对铸铁的加工性能影响也很大。铅的存在可在铸铁中产生异型石墨,如魏氏石墨和尖头石墨,这会恶化灰铸铁加工性能。为了提高灰铸铁的加工性能,铅含量应小于0.003%。微量的碲会显著增加过冷石墨和异型石墨,恶化加工性能。

直读光谱仪的铸件分析

同样的,过量的铅元素也会对铸件的质量有直接影响。缸体渗漏是缸体铸造生产中常见的缺陷之一,轻微渗漏会影响到发动机的正常工作,严重的导致缸体成批量报废。影响缸体渗漏的原因归纳起来为夹杂物和缩松,其影响因素有化学成分、孕育剂、孕育量、铁液不纯净、过滤网碎片、芯砂等,其中微量元素不容忽视。在大批量生产条件下,研究了铁液中微量铅对发动机缸体力学性能、金相组织,特别是对渗漏的影响。试验表明,缸体的渗漏是由于含铅量超标引起的,在渗漏的部位,产生缩松,可以看到粗大的树枝晶,在渗漏的区域进行分析发现,铅含量超出正常区域10倍以上。

所以,对于铸件质量的问题,对其做元素分析检测是非常有必要性的,直读光谱仪的应用对于检测其中各元素含量有着积极的意义。